Soudure aviation : des normes à respecter !

Toute pièce métallique sur un avion n’est pas apte à être soudée. Certains matériaux demeurent interdits de soudure et/ou de brasage. Tel constructeur peut aussi émettre des restrictions particulières. La compétence d’un spécialiste est primordiale mais aussi requise.

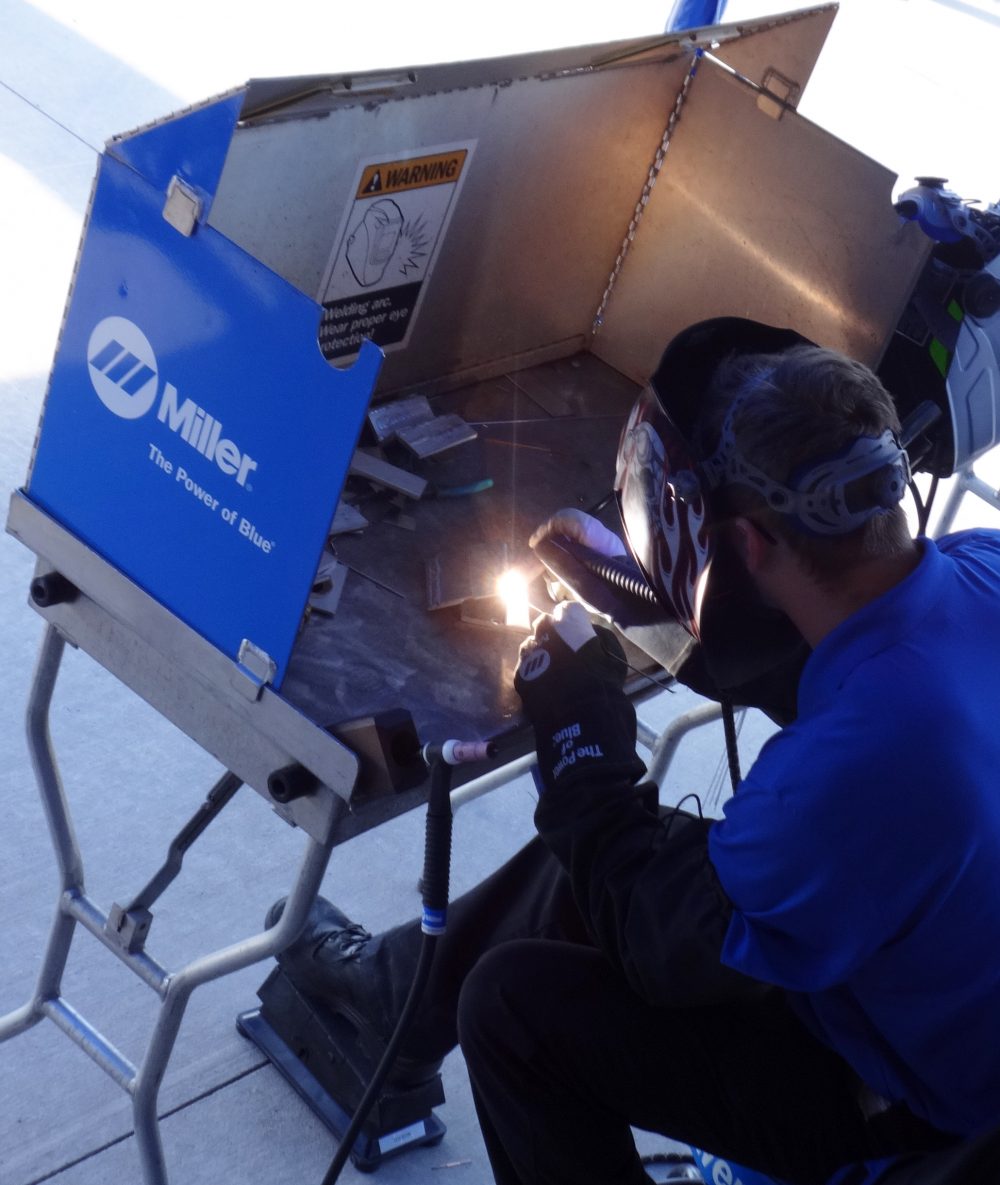

Soudeur professionnel Miller, en train de souder une pièce d’avion en aluminium (photo prise à Oshkosh, cette année, sur le stand du manufacturier).

Tout soudage sur un aéronef doit impérativement être réalisé par un professionnel agréé. Que ce soit sur un appareil certifié ou non – même sur un simple ULM –, les travaux doivent se faire dans les règles de l’art. L’incompétence peut engendrer l’affaiblissement du métal, voire une rupture. Et en altitude, cela ne pardonne pas toujours… Dans la majorité des ateliers de maintenance et de réparation d’avions, on peut trouver un poste à souder. Voué le plus souvent à de menus travaux, il dépanne dans bien des cas. Du simple cordon de soudure à plus encore, l’outil semble indispensable. Pourtant, le client doit savoir si l’ouvrier qui opère l’équipement (chalumeau, soudeuse à l’argon TIG ou MIG) est qualifié. Pour exercer, il faut être au moins titulaire d’une licence de chaudronnier soudeur aéronautique. De surcroît, le personnel doit démontrer un niveau de compétence approprié au type de soudures visées. Sans rentrer dans la terminologie propre à la profession, notons que plusieurs facteurs déterminent une spécialisation. Le type de matériau soudé est un des critères. La sorte de pièce – tube ou plaque de métal – est un autre élément. La dimension de cette dernière est également prise en compte. Ainsi, un soudeur intervenant sur un tube de 3/8e de po (9,52 mm) sera accrédité sur du tube de ce diamètre et supérieur. Par contre, il ne pourra pas souder des tubes plus petits. La position dans laquelle les soudures sont pratiquées fait également l’objet d’une référence spécifique. Même pour un novice, il est aisé d’imaginer qu’il est plus facile de souder une feuille de métal posée à plat sur une table que de souder un tube biseauté à 45 degrés sur un fuselage ou un bâti-moteur. Selon le pays, on relève des normes et des codes en vigueur. Au Canada, les soudeurs tiennent un carnet personnel où sont enregistrées toutes les réparations ou modifications. Cela permet de retracer chaque intervention (type d’aéronef, date, travaux, etc.) et, parallèlement, cela comptabilise les soudures du technicien. Pourquoi ? Parce que les qualifications personnelles ont une période de validité donnée. Dans le cas d’un aéronef acheté à l’étranger, s’assurer que tout soudage a été exécuté selon les normes administratives du pays concerné. Exemples : Federal Aviation Administration (USA), Civil Safety Aviation Authority (Australie), Agéncia Nacional de Aviáçao Civil (Brésil), etc.

Échappements

Les systèmes d’échappement d’avion sont fabriqués en acier inoxydable. Ils sont soumis à des variations de températures extrêmes. Certaines zones sur le silencieux sont plus sensibles à l’effort. Le raccord au niveau du tube de sortie, par exemple, souffre beaucoup : c’est le cas sur les Cessna 172. Le métal, avec le temps, cuit littéralement et se désagrège. C’est irréparable ! Cet état s’aggravera d’autant plus vite si le réglage air-essence est imparfait. La plupart des pilotes ont tendance à trop appauvrir le mélange. Manque d’information, mauvaises habitudes, absence d’indicateur EGT (Exhaust Gas Temperature, soit température des gaz d’échappement), ou simplement par économie, beaucoup de personnes règlent mal la « mixture ». Résultat : une usure prématurée des pots d’échappement, mais aussi des composants internes des moteurs. Tout cela entraînant des risques accrus de bris mécaniques. Les fuites de monoxyde de carbone sont aussi fort dangereuses. Inodore et sans saveur, ce gaz – rappelons-le – est mortel. Quand on voit l’état de certains systèmes d’échappement, inquiétons-nous ! Un détecteur de CO à bord est donc un bon investissement. Attention aussi à sa date de péremption ! Toutes ces considérations ont une importance capitale dans l’évaluation d’une réparation. Certaines pièces ou éléments ne doivent pas être ressoudés, même si « techniquement » cela peut sembler faisable. Seul un soudeur aviation professionnel peut donc évaluer objectivement une situation sur un aéronef. Et s’informer ne coûte rien.

Bâti-moteur

Les supports de moteur ou engine mounts sont peu accessibles car partiellement dissimulés sous d’autres composants. Soumis à des efforts considérables, ceux-ci méritent une attention singulière. Il faut donc profiter de la dépose du moteur (lors de la révision majeure, par exemple) pour faire vérifier minutieusement cette pièce maîtresse. On recommande un contrôle magnétoscopique (Magnetic Particle Test) toutes les 2000 heures. C’est un test non destructif plus poussé que celui fait avec du liquide pénétrant ou ressuage (dye check). Sur les Cessna 185, par exemple, la chaleur de l’échappement arrive à corroder certaines parties du cadre ! Il faut alors remplacer les tubes incriminés. Pour ce faire, le bâti est premièrement décapé au jet de billes de verre (meilleur que le sable car il n’attaque pas le métal). Ensuite, le technicien dessoude le segment réformé et le remplace par un tube en acier homologué aviation. L’opération est faite au TIG, selon les normes du manufacturier. Attention ! l’installation d’une hélice tripale, en remplacement d’une bipale, peut aussi affecter le support-moteur (augmentation des g). Après examen et travaux, l’assemblage sera préférablement repeint en jaune, voire en blanc (au lieu de noir ou gris) afin de faciliter ultérieurement la détection visuelle d’éventuelles fissures.

| Ne pas souder !

• L’alliage 2024, quel que soit l’indice de dureté (indiqué par le chiffre qui suit la lettre de référence thermique. Exemple : 2024-T5). Utilisé pour les revêtements d’ailes, nervures et longerons, ce matériau se fissure s’il est chauffé à haute température. • L’alliage 7075, quel que soit l’indice de dureté. Utilisé pour les fixations d’ailes et de train d’atterrissage, ainsi que pour certaines pièces maîtresses, il se fissure également lorsque surchauffé. • Les tuyaux de carburant. Cela peut affaiblir la ligne. Des dépôts de soudure risquent de contaminer le circuit et de s’infiltrer dans le carburateur ou le système d’injection. Idem pour les systèmes hydrauliques ! • Les échappements rouillés ou corrodés. • Les câbles d’acier. • Les hélices. • Les pièces-moteur. • Les atterrisseurs. • Toute pièce détachée faisant l’objet d’une consigne du constructeur. Exemple : les réservoirs d’essence Cessna (les goulots des C-150/152 sont souvent brisés par des élèves-pilotes forçant dessus avec le pistolet de remplissage). |

Couverture du manuel Specification for Fusion Welding for Aerospace Applications.

| Pour en savoir plus ou vérifier une référence :

• Aircraft Inspection, Repair & Alterations (AC 43.13-1B/2A), édité par Aviation Supplies & Academics pour la FAA • Specification for Fusion Welding for Aerospace Applications, édité par American Welding Society®

|

Chronique proposée par Richard Saint-George, en collaboration avec Aviation B.L.